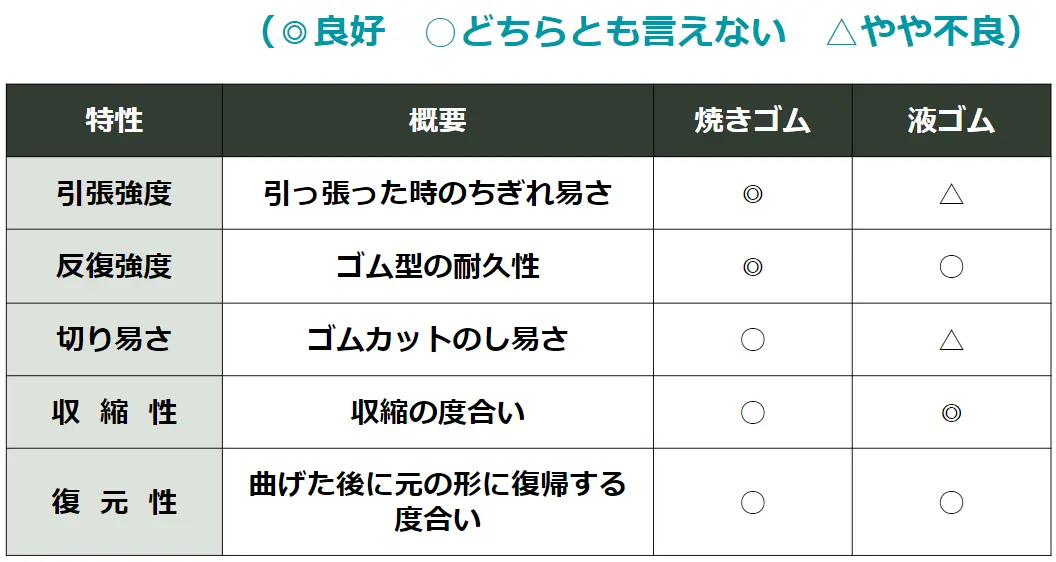

市販されているジュエリーやアクセサリーの多くは、ゴム型によって量産されています。

今回は、ジュエリーやアクセサリーの

「ゴム型」による量産について解説致します。

ゴム型以外にも量産する方法はたくさんあります。下記の記事では、いろんな量産のテクニックをご紹介していますので合わせてご覧ください。⇒「ジュエリーアクセサリーの量産テクニック」を見てみる

ゴム型による量産工程

ゴム型による量産工程は、大まかに次のようになります。

- 原型作成

- ゴム型作成

- ワックス作成

- 鋳造

- 仕上げ

ここからは、各工程について詳しく解説していきます。

ロストワックスによる製造工程は複雑です。下記の記事で、その全工程をご紹介していますので合わせてご覧ください。⇒「ロストワックスによるジュエリー制作の全工程」を見てみる

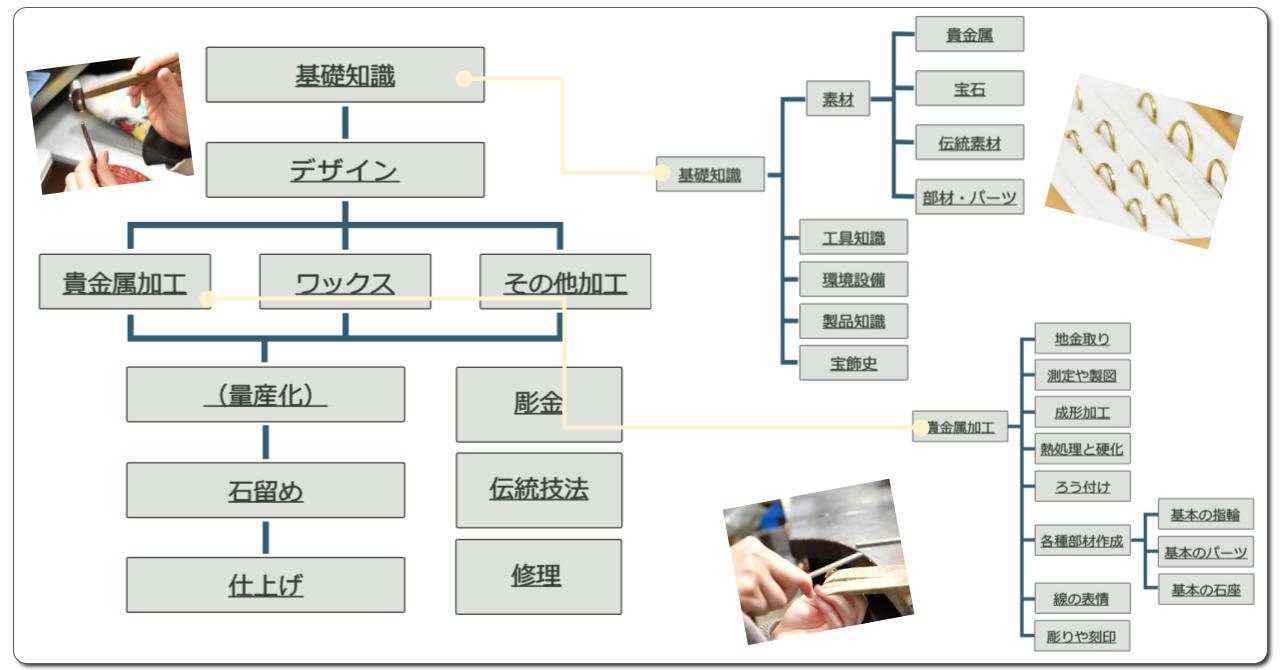

原型について

実は、量産の元となる原型は、金属でなくてもかまいません。

原型素材としては次のようなものが挙げられます。

量産の元となる原型アイデア

なお、ゴム型〜仕上げまでの工程で約10%程度縮みますので、原型はやや大きめに作成します。

指輪の場合、サイズは1.5番程度大きく作成しておくと良いでしょう。(10号なら11.5号)

「作品や製品のアイデアが浮かばない」という人向けの「製品アイデア発掘マニュアル」を作りましたので、合わせてご覧ください。⇒【テンプレート付き】製品アイデア発掘マニュアル を見てみる

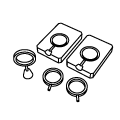

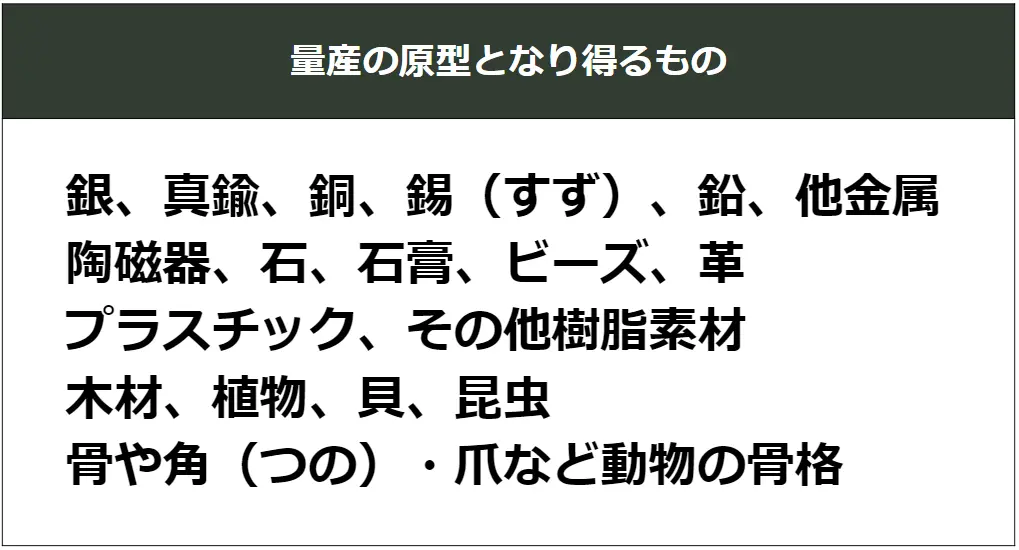

ゴム型について

シリコンによる焼きゴム型

ゴム型に使用するゴムは「焼きゴム」「液ゴム」の2種類があります。

それぞれ、特徴がありますので、デザインと量産する方向性に合わせて選びます。

ゴム型の種類と特徴

仕上げについて

鋳造には専用の設備が必要ですので、ゴム型作成~鋳造までを工場に依頼するケースが多くなります。

工場から納品された後、仕上げにかかる工程は大まかに次の通りです。

- 湯道のカット

- 表面を整える

- 石留めなどの加工

- 仕上げ

仕上げにかかる工程について、ひとつずつ詳しく解説致します。

下記の記事では、デザインによって異なるジュエリーの仕上げ工程について、その手順を解説していますのでご覧下さい。⇒「デザインによって異なるジュエリーの仕上げ工程」を見てみる

①湯道のカット

鋳造品には、溶けた金属を流すための流路となる「スプルー(湯道:ゆみち)がありますので、カットします。

工場では大まかにニッパーでカットしてますので、残り過ぎている場合はノコで切り落とします。

②表面を整える

鋳肌(いはだ)やゴム段(ゴムずれによる段差跡)を削って整えます。

ヤスリを用いて粗く削った後、紙やすりやロールサンダー(リューター工具)で整えます。

初心者におすすめのリューターは、下記の記事で詳しくご紹介していますので、合わせて御覧ください。

③石留めなどの加工

石留が必要な作品は、この段階で石留めを行います。

なお、宝石によっては完全に仕上げた後に石留めを行う場合もあります。

④仕上げ

バフによる仕上げを行い完成です。

シルバーアクセサリーの古美仕上げ(いぶし仕上げ)やサンドブラストによる仕上げを行う場合は、バフかけする前に仕上げの加工を行う場合もあります。

下記の記事では、作品のクオリティを高める方法について解説していますので合わせてご覧ください。⇒「作品のクオリティを簡単に上げる方法とは」を見てみる

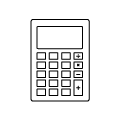

ゴム型量産にかかるコスト

工場にゴム型~鋳造までの量産にかかる大まかなコストについて図解でご紹介しています。

工場によって、金額も技術も様々ですので、参考までにご覧下さい。